Funcionamento de turbocompressores

Os turbocompressores são comumente usados para melhorar o desempenho de motores a gasolina e diesel. Sua durabilidade depende do uso adequado.

Os turbocompressores são comumente usados para melhorar o desempenho de motores a gasolina e diesel. Sua durabilidade depende do uso adequado.

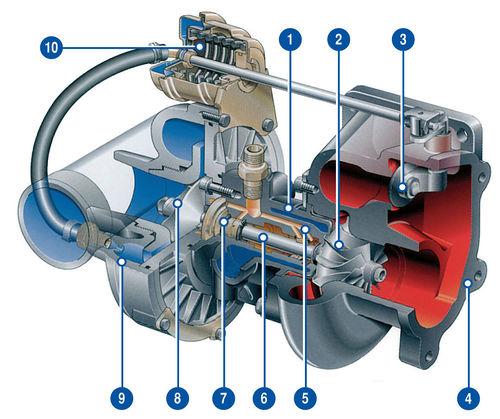

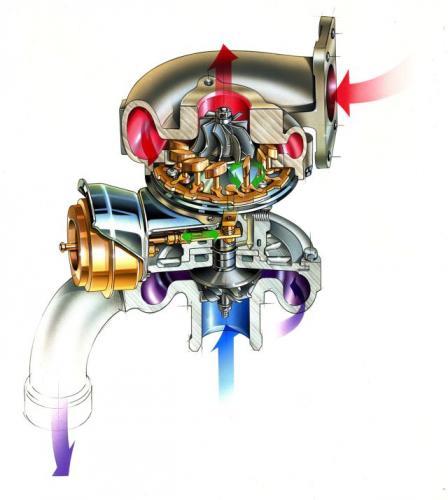

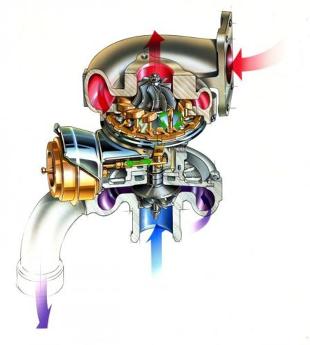

Os turbocompressores são comumente usados para aumentar o desempenho de motores a gasolina e diesel. O princípio de seu funcionamento é conectar a turbina a gás de exaustão com um rotor que comprime o ar injetado nos cilindros.

O turbocompressor tem várias vantagens, incluindo: um design simples, a ausência de um acionamento adicional e um custo de fabricação relativamente baixo. O dispositivo também apresenta desvantagens, como um atraso entre o acionador pressionar o gás e a resposta da turbina, comumente referido como "turbo lag", e ser suscetível a falhas de operação. Furo turbo causado  a incapacidade do compressor de se adaptar independentemente às mudanças na velocidade e carga do motor. Já existem soluções para melhorar a adaptabilidade dos turbocompressores. Estas são válvulas de derivação que direcionam o excesso de gases de escape para o lado de escape e turbocompressores tecnicamente mais avançados com geometria variável da turbina.

a incapacidade do compressor de se adaptar independentemente às mudanças na velocidade e carga do motor. Já existem soluções para melhorar a adaptabilidade dos turbocompressores. Estas são válvulas de derivação que direcionam o excesso de gases de escape para o lado de escape e turbocompressores tecnicamente mais avançados com geometria variável da turbina.

Na prática operacional, o mais importante para um usuário de carro é o conhecimento das condições que têm um impacto significativo na duração da operação sem problemas de um turbocompressor. Primeiro, o rotor do turbocompressor tem uma certa massa e dimensões, bem como um momento de inércia de massa associado. Durante a operação, o rotor acelera a uma velocidade de 100 a 120 mil rpm. Isso é 10 vezes mais rápido que um motor de carro de Fórmula 1. Portanto, o rotor da turbina é balanceado com precisão e seu mancal lubrifica o óleo fornecido pela bomba de alimentação do motor. Ao operar um turbocompressor, além da manutenção, a técnica de condução é de grande importância.

Para evitar a entrada de sujeira, o ar de admissão deve ser mantido limpo, trocando o filtro regularmente. Qualquer alteração no equilíbrio, como depósitos de sujeira, nessas altas velocidades contribui para o desgaste prematuro do rolamento. Atenção especial deve ser dada ao meio refrigerante e lubrificante, observando os intervalos de troca de óleo do motor. Além disso, não use um óleo de classe de qualidade inferior ao recomendado pelo fabricante do carro. Experimentos com a mudança do tipo de óleo, classe de viscosidade e qualidade afetam negativamente o motor e suas unidades. Um aumento no grau de contaminação do óleo, a perda de suas propriedades lubrificantes e protetoras afeta negativamente a durabilidade dos rolamentos e a condição de todo o motor. Em unidades com alta quilometragem, “tomando” óleo, seu nível deve ser verificado regularmente e reabastecido.

Depois de dar partida no motor de combustão interna por algum tempo (mais curto no verão, mais longo no inverno), o óleo não flui para vários mecanismos, incluindo os rolamentos do compressor. Durante este período, eles são lubrificados com uma fina camada pegajosa, devido à viscosidade do lubrificante. Portanto, após dar partida em um motor frio, deve-se evitar acelerações bruscas do gás e partidas abruptas. Essa forma de acionamento faz com que os rolamentos fiquem insuficientemente lubrificados por algum tempo, o que reduz sua vida útil. Por outro lado, durante a condução após o aquecimento da unidade de potência, é aconselhável manter o motor funcionando na faixa de velocidades médias e altas. O desligamento adequado do motor é muito importante para a longevidade do compressor. Após o final do acionamento, a bomba de óleo para de funcionar. Ele não fornece uma porção de óleo fresco aos mancais da turbina, cujo rotor acelerado continua a girar a uma velocidade tremenda por vários segundos. Durante este tempo, o óleo que lubrifica os rolamentos fica muito quente, ocorre carbonização, formam-se partículas que riscam as pistas dos rolamentos feitas com precisão, o que leva à sua destruição. Ao operar um motor turboalimentado, espere alguns segundos antes de desligá-lo. Nesse momento, a velocidade da turbina diminui e a chance de danos aos rolamentos é reduzida.

O período de operação sem problemas de um turbocompressor depende em grande parte do modo de operação. No entanto, deve-se enfatizar que havia uma série de dispositivos que foram mal desenvolvidos pelos fabricantes e falharam após um período relativamente curto. Um sinal típico de danos no turbocompressor são vibrações claramente sentidas no local de sua instalação. Em caso de danos graves, o atrito de metal com metal é ouvido, uma grande quantidade de fumaça branca sai do tubo de escape, o carro ainda não acelera.

Turbocompressores danificados podem ser regenerados. As oficinas especializadas têm o conhecimento, a experiência e os kits de reparo adequados. O custo de uma regeneração típica é / dependendo do tamanho da turbina / de PLN 800 a 2000 e várias vezes menor que o preço de um novo dispositivo.