Teste de fricção interna II

Tipos de lubrificação e método de lubrificação de várias peças do motor

Tipos de lubrificação

As interações das superfícies móveis, incluindo fricção, lubrificação e desgaste, são o resultado de uma ciência chamada tribologia, e quando se trata dos tipos de atrito associados aos motores de combustão, os projetistas definem vários tipos de lubrificantes. A lubrificação hidrodinâmica é a forma mais exigida desse processo, e o local típico onde ocorre é nos mancais principal e da biela do virabrequim, que estão sujeitos a cargas muito maiores. Ele aparece no espaço em miniatura entre o rolamento e o eixo em V e é levado até lá por uma bomba de óleo. A superfície móvel do rolamento atua então como sua própria bomba, que bombeia e distribui o óleo ainda mais e, por fim, cria uma película suficientemente espessa em todo o espaço do rolamento. Por esse motivo, os projetistas usam mancais de deslizamento para esses componentes do motor, já que a área de contato mínima do mancal de esferas cria uma carga extremamente alta na camada de óleo. Além disso, a pressão neste filme de óleo pode ser quase cinquenta vezes maior do que a pressão gerada pela própria bomba! Na prática, as forças nessas peças são transmitidas pela camada de óleo. Obviamente, para manter o estado de lubrificação hidrodinâmica, é necessário que o sistema de lubrificação do motor forneça sempre óleo suficiente.

É possível que em algum momento, sob a influência de altas pressões em certas partes, o filme lubrificante se torne mais estável e mais duro do que as partes metálicas que lubrifica, podendo até levar à deformação das superfícies metálicas. Os desenvolvedores chamam esse tipo de lubrificação de elastohidrodinâmica, e ela pode se manifestar nos rolamentos de esferas mencionados acima, em engrenagens ou em elevadores de válvula. No caso de a velocidade das peças móveis em relação umas às outras se tornar muito baixa, a carga aumenta significativamente ou não há fornecimento de óleo suficiente, a chamada lubrificação de limite geralmente ocorre. Nesse caso, a lubrificação depende da adesão das moléculas de óleo às superfícies de suporte, de modo que sejam separadas por uma película de óleo relativamente fina, mas ainda acessível. Infelizmente, nesses casos sempre existe o perigo de que a película fina seja "perfurada" por partes pontiagudas de irregularidades, portanto, aditivos antidesgaste adequados são adicionados aos óleos, que cobrem o metal por um longo tempo e evitam sua destruição por contato direto. A lubrificação hidrostática ocorre na forma de uma película fina quando a carga muda de direção abruptamente e a velocidade das partes móveis é muito baixa. É importante notar aqui que as empresas de rolamentos, como as bielas principais, como a Federal-Mogul, desenvolveram novas tecnologias para revesti-las, de forma que possam resolver problemas com sistemas start-stop, como desgaste de rolamentos em partidas frequentes, parcialmente secas a que estão sujeitos a cada novo lançamento. Isso será discutido mais tarde. Esta partida frequente, por sua vez, leva à transição de uma forma de lubrificante para outra e é definida como “lubrificante de filme misto”.

Sistemas de lubrificação

Os primeiros motores de combustão interna automotivos e de motocicleta, e até mesmo projetos posteriores, tinham "lubrificação" por gotejamento, na qual o óleo entrava no motor de uma espécie de bico de graxa "automático" por gravidade e fluía ou queimava depois de passar por ele. Os projetistas hoje definem esses sistemas de lubrificação, bem como os sistemas de lubrificação para motores de dois tempos, nos quais o óleo é misturado ao combustível, como "sistemas de lubrificação de perda total". Posteriormente, esses sistemas foram aprimorados com a adição de uma bomba de óleo para fornecer óleo para o interior do motor e para o (frequentemente encontrado) trem de válvulas. No entanto, esses sistemas de bombeamento não têm nada a ver com as tecnologias posteriores de lubrificação forçada que ainda estão em uso hoje. As bombas foram instaladas externamente, alimentando o óleo no cárter e, em seguida, atingindo as peças de fricção espirrando. Lâminas especiais na parte inferior das bielas borrifaram óleo no cárter e no bloco de cilindros, como resultado do excesso de óleo foi coletado em minibancos e canais e, sob a ação da gravidade, fluiu para os rolamentos da biela e principal e rolamentos da árvore de cames. Uma espécie de transição para sistemas com lubrificação forçada sob pressão é o motor Ford Modelo T, em que o volante tinha algo como uma roda de moinho de água, que se destinava a elevar o óleo e canalizá-lo para o cárter (e observar a transmissão), então as partes inferiores do virabrequim e das bielas raspavam o óleo e criavam um banho de óleo para esfregar as peças. Isso não era particularmente difícil, visto que o eixo de comando também estava no cárter e as válvulas estavam estacionárias. A Primeira Guerra Mundial e os motores de aeronaves que simplesmente não funcionavam com esse tipo de lubrificante deram um forte impulso nessa direção. Foi assim que nasceram os sistemas que usavam bombas internas e lubrificação mista por pressão e spray, que eram então aplicados em motores de automóveis novos e mais pesados.

O principal componente desse sistema era uma bomba de óleo acionada pelo motor que bombeava óleo sob pressão apenas para os rolamentos principais, enquanto outras peças dependiam de lubrificação por spray. Assim, não foi necessária a formação de ranhuras no virabrequim, necessárias para sistemas com lubrificação totalmente forçada. Este último surgiu como uma necessidade com o desenvolvimento de motores que aumentam a velocidade e a carga. Isso também significava que os rolamentos tinham que ser não apenas lubrificados, mas também resfriados.

Nesses sistemas, o óleo pressurizado é fornecido aos mancais das bielas principal e inferior (esta última recebe o óleo através de ranhuras no virabrequim) e mancais do eixo comando de válvulas. A grande vantagem desses sistemas é que o óleo praticamente circula por esses mancais, ou seja, passa por eles e entra no cárter. Assim, o sistema fornece muito mais óleo do que o necessário para a lubrificação e, portanto, eles são resfriados intensamente. Por exemplo, nos anos 60, Harry Ricardo introduziu pela primeira vez uma regra que previa a circulação de três litros de óleo por hora, ou seja, para um motor de 3 cv. – XNUMX litros de circulação de óleo por minuto. As bicicletas de hoje são replicadas muitas vezes mais.

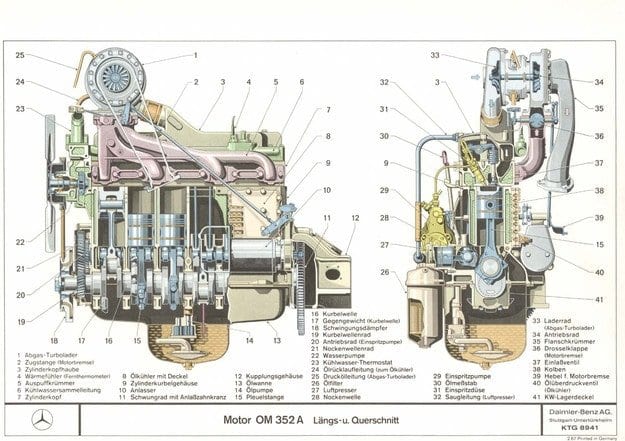

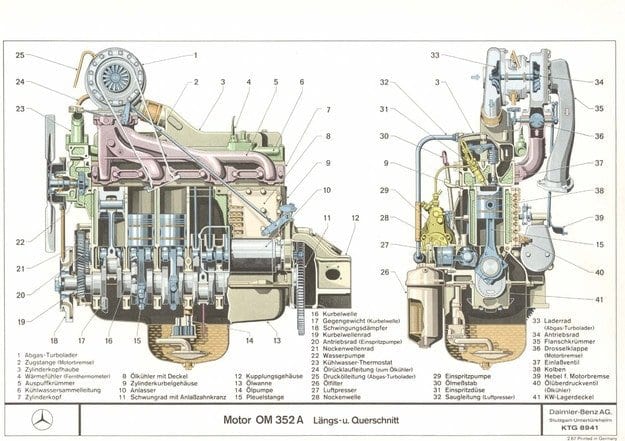

A circulação de óleo no sistema de lubrificação inclui uma rede de canais embutidos no corpo e no mecanismo do motor, cuja complexidade depende do número e localização dos cilindros e do mecanismo de sincronização. Por razões de confiabilidade e durabilidade do motor, os projetistas há muito favorecem os canais em forma de canal em vez de tubulações.

Uma bomba acionada por motor puxa o óleo do cárter e o direciona para um filtro em linha montado fora da carcaça. Em seguida, leva um (para em linha) ou um par de canais (para boxer ou motores V), estendendo-se quase todo o comprimento do motor. Em seguida, por meio de pequenas ranhuras transversais, é direcionado aos mancais principais, entrando neles pela entrada na caixa do mancal superior. Por meio de uma fenda periférica no mancal, parte do óleo é distribuída uniformemente no mancal para resfriamento e lubrificação, enquanto a outra parte é direcionada para o mancal inferior da biela por meio de um furo oblíquo no virabrequim conectado à mesma fenda. Lubrificar o mancal superior da biela é mais difícil na prática; portanto, a parte superior da biela costuma ser um reservatório projetado para conter respingos de óleo sob o pistão. Em alguns sistemas, o óleo chega ao rolamento através de um orifício na própria biela. Os rolamentos do parafuso do pistão são, por sua vez, lubrificados por salpico.

Semelhante ao sistema circulatório

Quando uma árvore de cames ou acionamento por corrente é instalado no cárter, esse acionamento é lubrificado com óleo direto e, quando o eixo é instalado no cabeçote, a corrente de transmissão é lubrificada por vazamento controlado de óleo do sistema de extensão hidráulica. No motor Ford 1.0 Ecoboost, a correia da árvore de cames também é lubrificada - neste caso por imersão no cárter. A forma como o óleo lubrificante é fornecido aos rolamentos do eixo de comando depende se o motor tem um eixo inferior ou superior - o primeiro geralmente recebe ranhuras dos rolamentos principais do virabrequim e o último ranhurado conectado à ranhura principal inferior. ou indiretamente, com um canal comum separado no cabeçote ou no próprio eixo de comando de válvulas, e se houver dois eixos, este é multiplicado por dois.

Os projetistas buscam criar sistemas nos quais as válvulas sejam lubrificadas em taxas de fluxo precisamente controladas para evitar inundações e vazamento de óleo através das guias de válvula nos cilindros. A complexidade adicional é adicionada pela presença de elevadores hidráulicos. Rochas, irregularidades são lubrificadas em banho de óleo ou por pulverização em banhos em miniatura, ou por meio de canais pelos quais o óleo sai do canal principal.

Já as paredes cilíndricas e as saias do pistão são total ou parcialmente lubrificadas com óleo que sai e se espalha no cárter pelos mancais inferiores da biela. Os motores mais curtos são projetados para que seus cilindros obtenham mais óleo dessa fonte, pois têm um diâmetro maior e estão localizados mais próximos do virabrequim. Em alguns motores, as paredes do cilindro extraem óleo adicional de um orifício lateral no alojamento da biela, que geralmente é direcionado para o lado onde o pistão exerce mais pressão lateral no cilindro (aquela sobre a qual o pistão exerce pressão durante a combustão durante a operação). ... Em motores V, é comum injetar óleo de uma biela movendo-se para o cilindro oposto nas paredes do cilindro de forma que o lado superior seja lubrificado e, em seguida, puxado para o lado inferior. Deve-se notar aqui que, no caso de motores turboalimentados, o óleo entra no rolamento deste último através do canal de óleo principal e do oleoduto. No entanto, eles costumam usar um segundo canal que direciona o fluxo de óleo para bicos especiais direcionados aos pistões, que são projetados para resfriá-los. Nestes casos, a bomba de óleo é muito mais potente.

Em sistemas de cárter seco, a bomba de óleo recebe óleo de um tanque de óleo separado e o distribui da mesma maneira. A bomba auxiliar suga a mistura óleo / ar do cárter (por isso deve ter grande capacidade), que passa pelo dispositivo para separar este e devolvê-lo ao reservatório.

O sistema de lubrificação também pode incluir um radiador para resfriar o óleo em motores mais pesados (esta era uma prática comum para motores mais antigos usando óleos minerais simples) ou um trocador de calor conectado ao sistema de refrigeração. Isso será discutido mais tarde.

Bombas de óleo e válvulas de alívio

As bombas de óleo, incluindo um par de engrenagens, são extremamente adequadas para a operação de um sistema de óleo e, portanto, amplamente utilizadas em sistemas de lubrificação e, na maioria dos casos, são acionadas diretamente do virabrequim. Outra opção são as bombas rotativas. Recentemente, também têm sido utilizadas bombas de palhetas deslizantes, inclusive em versões de cilindrada variável, que otimizam o funcionamento e, consequentemente, seu desempenho em relação à velocidade e reduzem o consumo de energia.

Os sistemas de óleo requerem válvulas de alívio porque em altas velocidades o aumento na quantidade fornecida pela bomba de óleo não corresponde à quantidade que pode passar pelos mancais. Isso se deve ao fato de que nesses casos fortes forças centrífugas são formadas no óleo do mancal, impedindo o fornecimento de uma nova quantidade de óleo ao mancal. Além disso, dar partida no motor em baixas temperaturas externas aumenta a resistência do óleo com um aumento na viscosidade e uma diminuição na folga nos mecanismos, o que geralmente leva a valores críticos de pressão do óleo. A maioria dos carros esportivos usa um sensor de pressão do óleo e um sensor de temperatura do óleo.

(seguir)

Texto: Georgy Kolev