Sistemas de injeção diesel. Projeto, vantagens e desvantagens

Ao contrário dos motores a gasolina, os motores a diesel tinham injeção de combustível desde o início. Apenas os sistemas de injeção, conexões e a pressão do combustível fornecido aos cilindros mudaram.

Ao contrário dos motores a gasolina, os motores a diesel tinham injeção de combustível desde o início. Apenas os sistemas de injeção, conexões e a pressão do combustível fornecido aos cilindros mudaram.

O princípio de funcionamento de um motor a diesel, comumente conhecido como motor a diesel, é completamente diferente daquele de um motor a gasolina. Nos caminhões de combustível, a mistura ar-combustível entra na câmara de combustão acima do pistão. Após a compressão, a mistura é inflamada devido à quebra de uma faísca elétrica nos eletrodos da vela de ignição. É por isso que os motores a gasolina também são chamados de motores de ignição por centelha (SI).

O princípio de funcionamento de um motor a diesel, comumente conhecido como motor a diesel, é completamente diferente daquele de um motor a gasolina. Nos caminhões de combustível, a mistura ar-combustível entra na câmara de combustão acima do pistão. Após a compressão, a mistura é inflamada devido à quebra de uma faísca elétrica nos eletrodos da vela de ignição. É por isso que os motores a gasolina também são chamados de motores de ignição por centelha (SI).

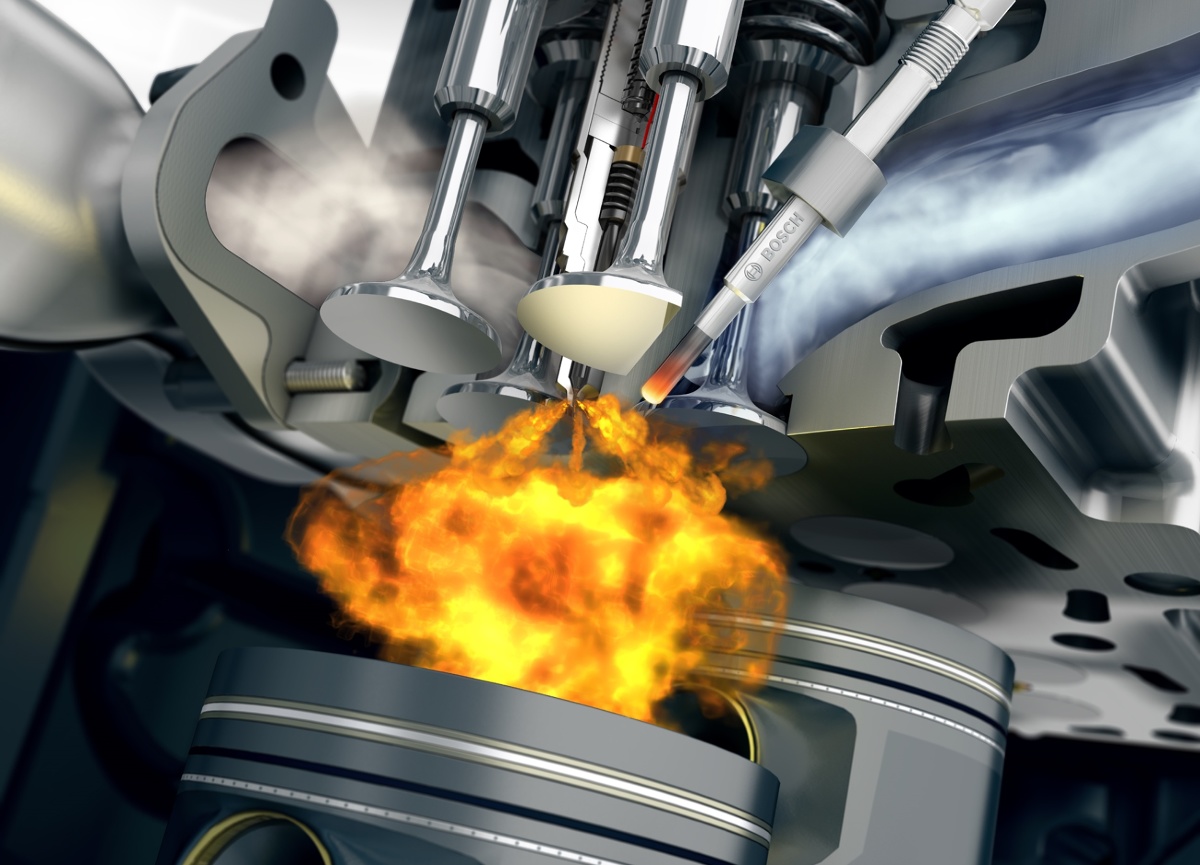

Nos motores a diesel, o pistão na câmara de combustão comprime apenas o ar, que, sob a influência de uma enorme pressão (pelo menos 40 bar - daí o nome "alta pressão") é aquecido a uma temperatura de 600-800 ° C. A injeção de combustível em tal ar quente resulta na auto-ignição imediata do combustível na câmara de combustão. Por esse motivo, os motores a diesel também são chamados de motores de ignição por compressão (CI). Desde o início, eles foram abastecidos por injeção de combustível na câmara de combustão, e não no coletor de admissão, que apenas fornece ar ao motor. Dependendo se a câmara de combustão foi dividida ou não, os motores diesel foram divididos em unidades de potência com injeção direta ou indireta.

Injeção indireta

Injeção indireta

O diesel, embora tenha estreado com sistema de injeção direta, não foi usado por muito tempo. Esta solução causou muitos problemas e na indústria automotiva foi substituída pela injeção indireta patenteada em 1909. A injeção direta permaneceu em grandes motores estacionários e marítimos, bem como em alguns caminhões. Os projetistas de carros de passeio preferiram motores diesel de injeção indireta, com operação mais suave e menos ruído.

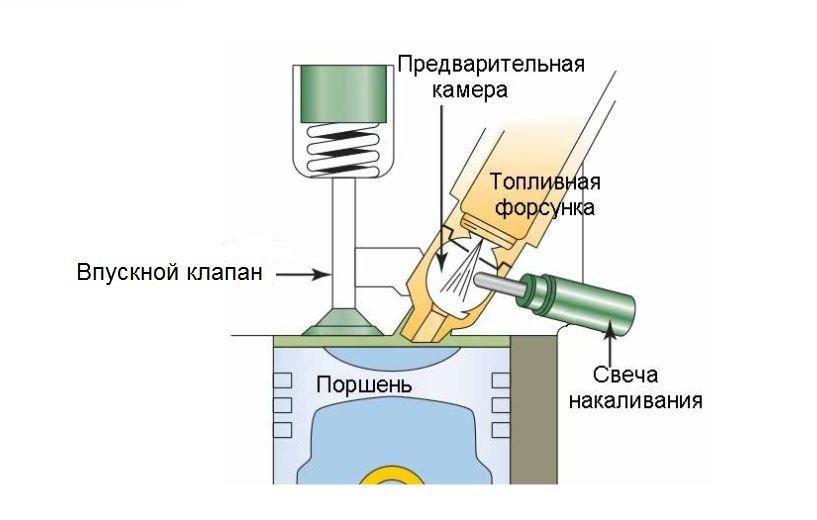

O termo "indireto" nos motores a diesel significa algo completamente diferente do que nos motores a gasolina, onde a injeção indireta é a injeção de uma mistura ar-combustível no coletor de admissão. Nos motores diesel de injeção indireta, assim como nos projetos de injeção direta, o combustível atomizado pelo injetor também entra na câmara de combustão. Só que é dividido em duas partes - uma parte auxiliar, na qual o combustível é injetado, e a parte principal, ou seja. o espaço diretamente acima do pistão no qual ocorre o processo principal de combustão do combustível. As câmaras são interligadas por um canal ou canais. De acordo com a forma e a função, as câmaras são divididas em reservatórios preliminares, de vórtice e de ar.

Este último não pode ser utilizado, pois sua produção praticamente cessou. No caso de pré-câmaras e câmaras de turbulência, o bico é instalado próximo à câmara auxiliar e nela injeta combustível. Lá, ocorre a ignição, então o combustível parcialmente queimado entra na câmara principal e queima lá fora. Diesels com uma pré-câmara ou câmara de turbulência funcionam suavemente e podem ter sistemas de manivela leves. Eles não são sensíveis à qualidade do combustível e podem ter bicos de design simples. No entanto, eles são menos eficientes do que os diesel de injeção direta, consomem mais combustível e têm problemas para dar partida em um motor frio. Hoje, os motores diesel de injeção indireta em carros de passeio são coisa do passado e não são mais produzidos. Eles raramente são encontrados em carros modernos no mercado hoje. Eles só podem ser encontrados em designs como o indiano Hindustan e Tata, o russo UAZ, a geração mais antiga do Mitsubishi Pajero vendida no Brasil ou o Volkswagen Polo oferecido na Argentina. Eles são usados em quantidades muito maiores em veículos de reposição.

Injeção direta

Injeção direta

Tudo começou com ele. No entanto, os benefícios da injeção direta não foram inicialmente explorados. A importância da rotação adequada do combustível não era conhecida e sua combustão não era ótima. Pedaços de combustível se formaram, o que contribuiu para a formação de fuligem. Os processos no pistão foram muito rápidos, os motores trabalharam duro, destruindo rapidamente o rolamento do virabrequim. Por esta razão, a injeção direta foi abandonada, preferindo a injeção indireta.

Um retorno às raízes, mas em versão moderna, ocorreu apenas em 1987, quando o Fiat Croma 1.9 TD entrou em produção em massa. A injeção direta de combustível requer equipamentos de injeção eficientes, alta pressão de injeção, combustível de boa qualidade e um pedivela muito forte (e, portanto, pesado). No entanto, fornece alta eficiência e partida fácil de um motor frio. As soluções modernas para motores diesel de injeção direta baseiam-se principalmente em cabeças completamente planas e pistões com câmaras de formato adequado (cavidades). As câmaras são responsáveis pela correta turbulência do combustível. A injeção direta é amplamente utilizada hoje em motores diesel de automóveis de passageiros.

Injeção Direta - Bombas Injetoras

Injeção Direta - Bombas Injetoras

Nos motores diesel tradicionais, diferentes tipos de bombas são responsáveis pelo fornecimento de combustível. Nos tempos pioneiros, a injeção de combustível era feita com ar comprimido; na década de 20, isso era feito com bombas de óleo redesenhadas. Nos anos 300, bombas especiais projetadas para motores a diesel já eram amplamente utilizadas. Inicialmente, baseava-se em bombas seriais que criam baixa pressão (até 60 bar). Não foi até os anos 1000 que surgiram bombas mais eficientes com distribuidor axial (acima de 80 bar). Em meados dos anos 524, eles receberam controle de injeção mecânica e, em meados dos anos 1986, receberam controle eletrônico (BMW XNUMXtd, XNUMX).

Bomba-injetores usados em caminhões já na década de 30 eram uma forma um pouco diferente de injeção de combustível, eles foram amplamente utilizados em carros de passeio pela Volkswagen, pela primeira vez em 1998 (Passat B5 1.9 TDI). Em suma, um injetor de bomba é um injetor com sua própria bomba, que é acionada por uma árvore de cames. Assim, todo o processo de pressurização e injeção no cilindro fica limitado ao cabeçote. O sistema é muito compacto, não há linhas de combustível conectando a bomba aos injetores. Portanto, não há pulsação do bico, o que dificulta a regulagem da dose de combustível e vazamentos. Como o combustível vaporiza parcialmente na câmara da unidade injetora, o tempo de injeção pode ser pequeno (arranque fácil). O mais importante, no entanto, é a pressão de injeção muito alta de 2000-2200 bar. A dose de combustível no cilindro mistura-se rapidamente com o ar e queima com muita eficiência.

Em geral, um motor diesel bomba-injetor é caracterizado por alta eficiência, baixo consumo de combustível, alta velocidade e possibilidade de obter alta densidade de potência. Mas um motor injetor unitário é caro de fabricar, principalmente devido à complexidade da cabeça do cilindro. Seu trabalho é duro e barulhento. Quando acionados por unidades injetoras, também surgem problemas de emissões, o que contribuiu muito para que a VW abandonasse essa solução.

Injeção Direta - Common Rail

Injeção Direta - Common Rail

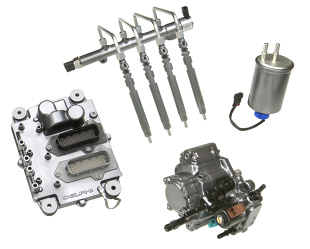

O elemento mais importante do sistema de injeção Common Rail é o "Common Rail", um tipo de tanque também conhecido como "acumulador de combustível pressurizado", no qual uma bomba bombeia o diesel. Ele entra nos bicos não diretamente da bomba, mas do tanque, mantendo a mesma pressão para cada cilindro.

Figurativamente, podemos dizer que cada um dos injetores não espera uma porção de combustível da bomba, mas ainda tem combustível a uma pressão muito alta. Os impulsos elétricos que acionam os injetores são suficientes para fornecer combustível às câmaras de combustão. Esse sistema permite criar injeções multifásicas (até 8 fases por injeção), o que leva a uma combustão muito precisa do combustível com um aumento gradual da pressão. A pressão de injeção muito alta (1800 bar) permite o uso de injetores com orifícios muito pequenos que fornecem combustível quase na forma de uma névoa.

Tudo isso é complementado pela alta eficiência do motor, funcionamento suave e baixo nível de ruído (apesar da injeção direta), boa manobrabilidade e baixas emissões de escape. No entanto, os motores common rail exigem combustível da mais alta qualidade e os melhores filtros. Contaminantes no combustível podem destruir injetores e causar danos que são extremamente caros para reparar.